نیترید بور

نیترید بور مکعبی (C-BN)

مقدمه

مواد با سختی فوق العاده بالا از ابتدای تمدن بشریت همواره مورد توجه بوده اند. با گذشت زمان و گذر از عصر سنگ به عصر فلزات، از برنز بعنوان جایگزینی برای سنگ استفاده شد و سپس در حدود 5000 سال قبل از فولادها و در حدود 2 قرن اخیر الماس، سرامیکهای سخت و سرمتها بعنوان موادی که به صورت صنعتی در دسترس می باشند، مورد استفاده قرار گرفته اند. در بین مواد فوق العاده سخت الماس همچنان دارای بیشترین سختی بوده و کاربردهای فراوانی در صنایعی همچون حفاری و نفت و ... دارد. امروزه استفاده از الماسهای مصنوعی یا سنتزی باعث کاهش هزینه ها در بسیاری از حوزه های فناوری خواهد شد. الماس، بعنوان یک ماده پایه کربنی، علاوه بر مزایای فراوانی که دارد نیز دارای محدودیت های تکنولوژیکی نیز می باشد. دماهای کاری (شروع اکسیداسیون آن از دمای 600 درجه سانتی گراد و تبدیل آن به گرافیت در دماهای بالاتر از 900 درجه سانتی گراد) و واکنش با برخی از فلزات مانند آهن از جمله این محدودیت ها می باشد. تماس الماس با فلزاتی مانند فولادها و یا سوپر آلیاژهای پایه نیکل باعث تشکیل کاربیدها و کاهش خواص خواهد شد. بنابراین استفاده از ابزار حاوی الماس در دماهای محدود بوده و محدود به استفاده در مواد غیرفلزی یا آلیاژهای غیر فلزی می باشد.

معرفی و خواص

نیترید بور با فرمول شیمیایی BN یک ترکیب غیرآلی بوده که دارای 5 فاز کریستالی شامل هگزاگونال، مکعبی، ورتزیت، رمبوئدرال و نمک طعام می باشد. ساختارهای هگزاگونال و مکعبی فازهای پایدار نیترید بور بوده و در مقایسه با دیگر فازهای آن کاربرد بیشتری دارند.

نیترید بور مکعبی تا دماهای 1330 درجه سانتیگراد از نظر ترمودینامیکی پایدار بوده و نیترید بور هگزاگونال بدلیل دارا بودن ساختار مشابه با گرافیت به گرافیت سفید معروف است. این ماده دارای دمای ذوب بالاتر از 3000 درجه سانتی گراد بوده و بعنوان عایق الکتریکی مورد استفاده قرار میگیرد. همچنین این ماده بعنوان روانساز در فرآیندهای ماشینکاری مورد استفاده قرار می گیرد. نیترید بور بعنوان یک ماده دیرگداز در برابر فلزات مذاب و نمک ها خنثی بوده و در کوره های تهیه شیشه از آن استفاده میشود.

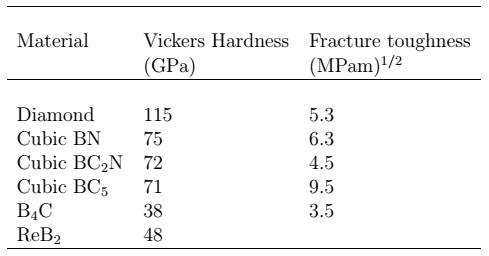

نیترید بور مکعبی دارای خواص منحصر به فردی است که باعث شده تا در کاربردهای اپتیکی، مکانیکی، شیمیایی، حرارتی و الکتریکی مورد استفاده قرار گیرد. سختی این ماده حدود 75 گیگاپاسکال بوده که قابل مقایسه با سختی الماس در حدود 115 گیگاپاسکال است و بنابراین بعنوان یک ماده فوق سخت معروف است. در جدول 1 خواص این ماده با سایر مواد مقایسه شده است.

جدول 1. مقایسه سختی و چقرمگی شکست برخی از مواد فوق سخت با یکدیگر

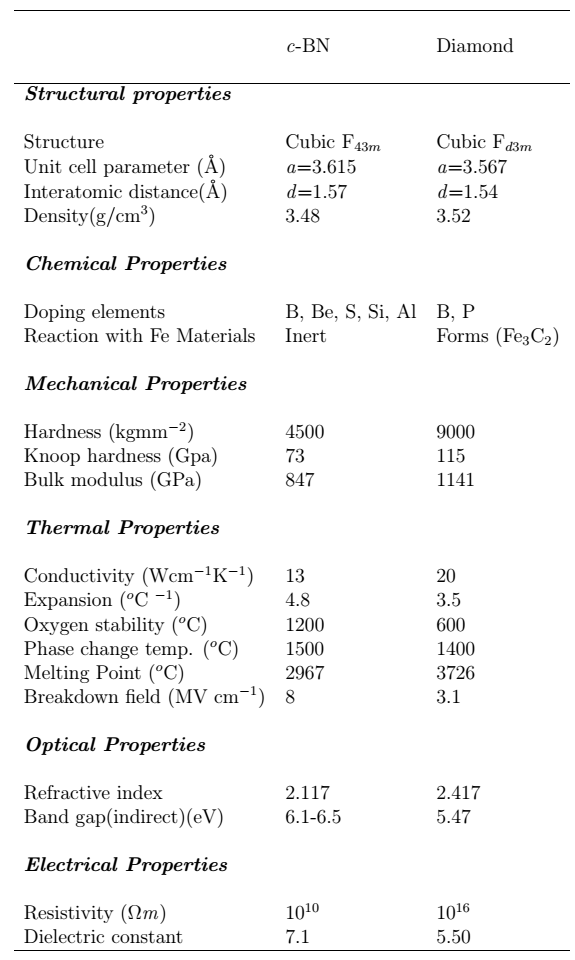

نیترید بور مکعبی سینتر شده در تجهیزات ماشینکاری برای فولادهای سخت، چدنها ، کاربیدها و سوپرآلیاژهای نیکل و کبالت مورد استفاه فراوان بوده و شرکت Brazon یکی از تولید کننده های نیترید بور مکعبی برای ابزار برش الماس می باشد. دمای ذوب این ماده 3000 درجه سانتی گراد و هدایت حرارتی 13 وات بر سانتی متر بر کلوین می باشد. برخی از خواص نیترید بور مکعبی در جدول 2 با الماس مقایسه شده است.

جدول 2 مقایسه خواص الماس و نیترید بور مکعبی.

روش های سنتز

روش های سنتز نیترید بور مکعبی مشابه با الماس بوده و در تولید این ماده به صورت پودر و یا لایه نازک روش های مختلفی بکار گرفته می شوند. یکی از نکات کلیدی در تهیه پودر نیترید بور مکعبی تجاری، روش سنتز آن بوده که هزینه بر است. روشهای مختلفی برای سنتز این ماده مانند روش تغییر فاز مستقیم، واکنش شیمیایی در فشارهای بالا و تغییر فاز هگزاگونال به مکعبی با استفاده از کاتالیست ها در دماها و فشارهای بالا پیشنهاد شده است. در بین این روش ها استفاده از کاتالیست های فلزات قلیایی و قلیایی خاکی و نیتریدهای آنها مورد استفاده بیشتری قرار گرفته است. حدود 50 نوع کاتالیست از جمله منیزیم، لیتیم و ترکیبات نیتریدی آنها برای سنتز این ماده پیشنهاد شده است. همچنین آلیاژهایی نظیر آلومینیوم – کادمیوم، آهن – آلومینیوم، منیزیم – آلومینیوم، نیکل – آلومینیوم برای سنتز نیترید بور مکعبی پیشنهاد می شوند.

1- سنتز دما بالا و فشار بالا : سنتز با این روش از طریق دو فرایند سنتز مستقیم و یا سنتز از طریق کاتالیست صورت میگیرد. تبدیل مستقیم فاز هگزاگونال نیترید بور به فاز مکعبی در دماها و فشارهای بالایی گزارش شده است. بعنوان مثال در دمای 2000 درجه کلوین و فشار 12 گیگاپاسکال و یا در فشار 11 گیگاپاسکال و دمای 3000 تا 4000 درجه کلوین و یا در فشار 6 گیگاپاسکال و در دمای 1470 تا 2720 کلوین سنتز این ماده گزارش شده است. البته این فرآیند به پارامترهایی نظیر اندازه دانه، عیوب و خلوص مواد اولیه وابسته است.

2- روش استفاده از کاتالیست بدین صورت است که در آن از چند جزء بطور همزمان به منظور تبدیل آسانتر فاز هگزاگونال به مکعبی در اثر تشکیل ترکیبات یوتکتیک استفاده می شود. ترکیبات متعددی برای این هدف به کار گرفته می شوند که از بین آنها می توان به قلیایی های مذاب و فلزات قلیایی خاکی مانند لیتیوم، منیزیوم و کلسیوم اشاره نمود. در اثر واکنش نیترید این فلزات با نیترید بور هگزاگونال، کریستال های نیترید بور مکعبی ایجاد خواهند شد. از دیگر ترکیبات کاتالیستی می توان به سیلیکون، نیترید سیلیکون و آلیاژهای سیلیکون و یا ترکیباتی از آن با آلومینیوم اشاره نمود.

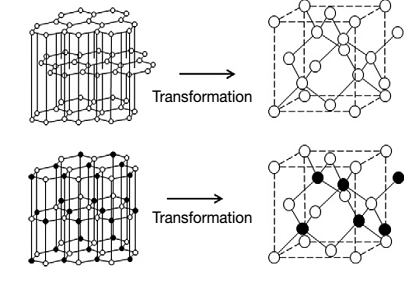

نیترید بور مکعبی (cBN) یکی از مواد فوق العاده سخت می باشد که می تواند جایگزین الماس شده و محدودیت های الماس را دارا نیست. مشابه با الماس که در دما و فشارهای بالا از گرافیت بدست میاید، نیترید بور مکعبی نیز میتواند از ساختار هگزاگونال بدست آید. همان طور که اشاره شد این اتفاق می تواند بطور مستقیم و یا با استفاده از کاتالیستها انجام شود. در شکل 1 تغییر ساختار الماس و نیترید بور نشان داده شده است.

شکل 1. تغییر فرم ساختاری در دما و فشار بالا. الف) گرافیت به الماس و ب) نیترید بور هگزاگونال به نیترید بور مکعبی.

کاربردها

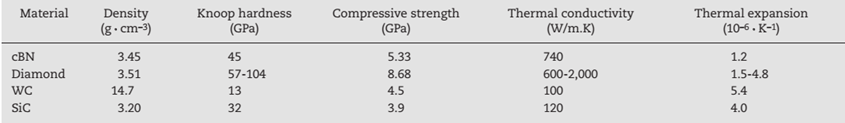

در سالهای اخیر از نیترید بور مکعبی بعنوان اینسرت های سرامیکی در ابزار برش استفاده شده است. از دهه 70 به بعد استفاده از این ماده بعنوان جایگزینی برای الماس مورد توجه قرار گرفت. این ماده تا دمای بالاتر از 2000 درجه سانتی گراد پایدار بوده و در تماس با فولادها، چدنها و سوپرآلیاژها خنثی بوده و واکنش نداده و قابلیت ماشینکاری توسط آن بالاست. در دهه اخیر ساخت نیترید بور مکعبی و کامپوزیتهای آن رشد بیشتر از 20 برابر داشته است. در جدول 1 خواص نیترید بور مکعبی با سایر مواد ساینده مقایسه شده است. با توجه به این جدول دادههای نیترید بور مکعبی قابل مقایسه با الماس می باشند.

یکی دیگر از کاربردهای نیترید بور مکعبی استفاده از آن بعنوان پوشش بر روی ابزار ماشینکاری می باشد. یکی از روشهای معروف برای این کار، رسوب شیمیایی بخار میباشد.

لازم به ذکر است از کاربید تنگستن نیز بعنوان اینسرتهای سرامیکی استفاده می شود اما این ماده دارای سختی کمتری نسبت به نیترید بور مکعبی میباشد. بنابراین استفاده از نیترید بور مکعبی بعنوان ابزار و اینسرت دارای پتانسیل فوق العاده ای می باشد و در آینده سهم بسیار بالایی از بازار را به خود اختصاص خواهد داد.

نیترید بور مکعبی بعد از الماس دارای بیشترین سختی میباشد. دارا بودن همزمان هدایت حرارتی بالا و سختی بالای این ماده سبب شده است تا از این ماده بعنوان ابزار برش استفاده شود. همانطور که قبلا بیان شد الماس به راحتی با فلزات گروه آهن در دماهای بالاتر از 700 درجه سانتی گراد واکنش داده و با حل شدن این عناصر در ساختار الماس باعث تبدیل به گرافیت خواهد شد. اما نیترید بور مکعبی این مشکلات را نداشته و میتواند بعنوان ابزار برش در این حوزه مورد استفاده قرار گیرد.

جدول 1. خواص مواد ساینده.

محصول تجاری نیترید بور

همان طور که اشاره شد یکی از روش های سنتز پودر کریستالی نیترید بور مکعبی، استفاده از کاتالیست ها در دماها و فشارهای بالاست. یکی از شرکتهای معروف در زمینه تولید این پودرها جنرال الکتریک بوده که تحت نام تجاری Borazon می باشد. همچنین محصول کشور آفریقای جنوبی تحت نام تجاری Ambor می باشد. کشور ژاپن تحت نام تجاری SBN و BBN و کشور روسیه تحت نام تجاری Elbor این محصول را تولید می کنند.

روش های شکل دهی

ذرات کریستالی نیترید بور مکعبی مشابه با پودر الماس، بجز استفاده در صفحات پولیش، به تنهایی مورد استفاده قرار نمیگیرند. با استفاده از زینتر پودر نیترید بور مکعبی می توان اینسرت های سرامیکی پلی کریستال تهیه نمود. برای این منظور استفاده از دماهای بالای 1200 تا 2000 درجه سانتیگراد و فشارهای بالا لازم میباشد. زمانی که از پودر نیترید بور مکعبی کریستالی به تنهایی استفاده می شود دماها و فشارهای بسیار بالایی برای سینتر آن به پلی کریستال نیترید بور مکعبی لازم می باشد. در این روش که به روش مستقیم معروف بوده ذرات نیترید بور مکعبی در اثر تغییر فرم های شدید پلاستیکی و در حضور دما سینتر می شوند. در روش دیگر که به روش استفاده از بایندرها معروف است، دماها و فشارهای کمتری جهت سینتر نیترید بور مکعبی مورد نیاز است. دراین روش طی مکانیزم نفوذ سینتر انجام خواهد شد. در این روش بایندرهایی حاوی ذراتی مانند آلومینیوم از تشکیل اکسید بور، که نفوذ ذرات کریستالی نیترید بور مکعبی را مشکل می کند، جلوگیری می نمایند. بررسی مکانیزم واکنش های بایندرها در نوع خود یکی از جذابترین حوزه های تحقیق می باشد که تاکنون مورد تحقیق قرار نگرفته است.

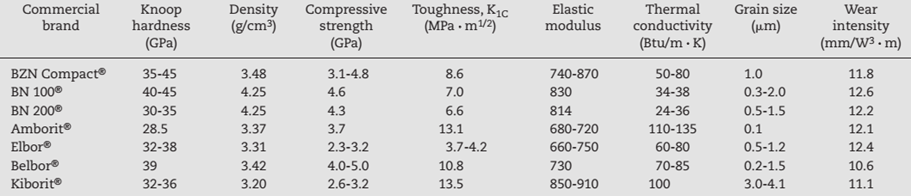

تولید کامپوزیت های نیترید بور مکعبی نیز یکی دیگر از حوزه های تحقیق می باشد. استفاده از ذراتی مانند TiN و یا AlN می تواند منجر به تهیه کامپوزیت های دارای تافنس بالا و ریزساختار یکنواخت شود. در جدول 2 برخی از کامپوزیت های تجاری و خواص آن آورده شده است.

جدول2 . خواص کامپوزیتهایی تجاری نیترید بور مکعبی پلی کریستال.

در تولید ابزار برش از جنس نیترید بور مکعبی بر پایه روشهای سینتر، معمولا نیاز به فشارهای بالاتر از 5 گیگاپاسکال و دماهای بین 1000 تا 1400 درجه سانتیگراد بوده که در آن از افزودنیهایی نظیر تیتانیوم، آلومنیوم، نیترید تیتانیوم و کاربید تیتانویم استفاده میشود. روشهایی که در آن از فشار پایینتر و کمتر از 100 مگاپاسکال استفاده شود مقرون به صرفه خواهد بود. استفاده از موادی نظیر Al2O3 ، TiN ، Si3N4 و SiAlON در ترکیب نیترید بور مکعبی باعث افزایش چقرمگی شکست آن خواهد شد. لازم بذکر است افزودن این اجزاء باعث کاهش سینترپذیری نیترید بور مکعبی شده و از طرفی دماهای بالای سینتر باعث تبدیل فاز مکعبی به هگزاگونال شده و بنابراین با انتخاب دمای سینتر مناسب می توان کامپوزیت بر پایه نیترید بور مکعبی را در فشارهای پایین تر تهیه نمود.

کامپوزیت های برپایه نیترید بور

روش هایی مانند سینتر جرقه پلاسما برای تهیه کامپوزیت های نیترید بور مکعبی مورد استفاده قرار می گیرند. تاکنون کامپوزیت هایی همچون Al2O3-cBN، TiN-cBN ، mullite-cBN ، SiO2-cBN و cBN/WC-Co با روش سینتر جرقه پلاسما مورد بررسی قرار گرفته اند. در روش سینتر جرقه پلاسما بدلیل کوتاه بودن زمان سینتر، از تغییر فاز نیترید بور مکعبی به هگزاگونال جلوگیری خواهد شد و همچنین از رشد دانه جلوگیری شده و می توان از این تکنیک در سینتر موادی نظیر نیترید بور مکعبی که سینتر پذیری مشکلی دارند، استفاده نمود. استفاده از موادی مانند SiO2 و TiN که با روش هایی مانند رسوب فیزیکی بخار بر روی نیترید بور مکعبی بعنوان پوسته ای قرار می گیرد باعث جلوگیری از تغییر فاز مکعبی به هگزاگونال خواهد شد. همچنین کامپوزیت cBN/Si3N4 با مقادیر 3 درصد از نیترید سیلیسیوم در دماهای بین 1800 تا 2240 درجه سانتیگراد و فشار 7.7 گیگاپاسکال با استفاده از بایندرهای تیتانیوم و آلومینیوم بین 10 تا 20 درصد حجمی مورد تحقیق قرار گرفته است. کامپوزیت های نیترید بور مکعبی (تا 25 درصد حجمی) و WC-6Co در دمای 1300 درجه سانتی کراد و فشار 75 مگاپاسکال و همچنین کامپوزیت نیترید بور مکعبی بهمراه افرودنی های تیتانیوم و آلومینیوم (در مجموع بین 40 تا 60 درصد حجمی) در دمای کمتر از 1400 درجه سانتی گراد و در فشار 50 مگاپاسکال با روش سینتر جرقه پلاسما نیز مورد بررسی قرار گرفته اند. در تحقیقی دیگر سینتر نیترید بور مکعبی با افزودن آلومینیوم در دماهای 1300 تا 1500 درجه سانتی گراد و تحت فشار 5.5 گیگاپاسکال مورد بررسی قرار گرفته است. همچنین در تحقیقی دیگر از آلومینیوم به میزان 15 درصد وزنی و نیترید آلومینیوم به میزان 20 درصد وزنی در دماهای بین 1300 تا 1700 درجه سانتی گراد به مدت 20 دقیقه تحت فشار 5 گیگاپاسکال در سینتر نیترید بور مکعبی استفاده شد.

اشتراک این متن با ذکر منبع بلامانع می باشد.